Molibden işleme, çeşitli ürünlerde kullanılmak üzere cevherin hazırlanması.

Molibden (Mo), erime noktası 2.610 ° C (4.730 ° F) olan beyaz platin benzeri bir metaldir. Saf durumunda, sert ve sünektir ve orta sertlik, yüksek termal iletkenlik, korozyona karşı yüksek direnç ve düşük genleşme katsayısı ile karakterizedir. Diğer metallerle alaşımlandığında, molibden sertleşebilirliği ve sertliği arttırır, gerilme mukavemetini ve sürünme direncini arttırır ve genellikle homojen sertliği arttırır. Küçük miktarlarda molibden (yüzde 1 veya daha az), matris malzemesinin aşınma direncini, antikorozif özelliklerini ve yüksek sıcaklık mukavemetini ve tokluğunu önemli ölçüde artırır. Bu nedenle molibden, çeliklerin ve oldukça sofistike demir dışı süper alaşımların üretiminde hayati bir katkı maddesidir.

Molibden atomu, tungsten ile aynı karaktere sahip olduğu, ancak atomik ağırlığının ve yoğunluğunun sadece yarısına sahip olduğu için, avantajlı bir şekilde, alaşımlı çeliklerdeki tungsten yerine geçer ve aynı metalurjik etkinin yarısı kadar metal ile elde edilmesine izin verir. Ek olarak, dış elektron halkalarından ikisi eksiktir; bu, metalin di-, tri-, tetra-, penta- veya heksa-valent olduğu kimyasal bileşikler oluşturmasına izin vererek çok çeşitli molibden kimyasal ürünleri mümkün kılar. Bu aynı zamanda önemli katalitik özelliklerinde de temel faktördür.

Tarih

Metal eski kültürler tarafından bilinmesine rağmen ve mineral formları en az 2000 yıl boyunca grafit ve kurşun cevheri galena ile karıştırılsa da, İsveçli kimyager ve eczacı Carl Wilhelm Scheele'nin molibden oksit ürettiği 1778 yılına kadar resmi olarak keşfedilmedi ve tanımlanmadı. toz haline getirilmiş molibden (MoS saldırarak 2 konsantre nitrik asit ile) ve daha sonra kuruyana kadar buharlaştınlır tortu. Scheele'nin önerisini takiben, başka bir İsveçli kimyager Peter Jacob Hjelm, 1781 yılında ilk metal molibdenini molibdik oksit ve keten tohumu yağından hazırlanan bir macunu yüksek sıcaklıklarda bir potada ısıtarak üretti. 19. yüzyılda, Alman kimyacı Bucholtz ve İsveçli Jöns Jacob Berzelius, molibden kompleks kimyasını sistematik olarak araştırdı, ancak 1895'e kadar bir Fransız kimyager Henri Moissan, kimyasal olarak saf (yüzde 99.98) molibden metalini azaltarak üretti bir elektrikli fırında karbonla, böylece metal ve alaşımları üzerinde bilimsel ve metalurjik araştırmaların yapılmasını mümkün kılar.

1894'te bir Fransız silah üreticisi Schneider SA, Le Creusot'taki çalışmalarında zırh kaplamaya molibden tanıttı. 1900'de iki Amerikalı mühendis, FW Taylor ve P. White, Paris'teki Exposition Universelle'de ilk molibden bazlı yüksek hızlı çelikleri sundular. Aynı zamanda, Fransa'daki Marie Curie ve ABD'deki JA Mathews daimi mıknatıslar hazırlamak için molibden kullandı. Ancak, I. Dünya Savaşı tarafından akut tungsten kıtlığı kışkırtılana kadar, molibden silah, zırh kaplama ve diğer askeri donanımları yapmak için büyük ölçekte kullanıldı. 1920'lerde, molibden taşıyan alaşımlar ilk otomobil uygulamalarında, önce otomobil üretiminde ve daha sonra paslanmaz çeliklerde kullanıldı. Sonraki on yıl içinde yüksek hızlı çeliklerde kabul gördüler ve II. Dünya Savaşı'ndan sonra havacılıkta - özellikle yüksek çalışma sıcaklıklarına dayanmak zorunda kalan jet motorlarında kullanıldılar. Daha sonra kullanımları füzelere doğru genişledi. Alaşımlı çeliklerin yanı sıra, molibden süper alaşımlarda, kimyasallarda, katalizörlerde ve yağlayıcılarda kullanılır.

cevherleri

Molibden üretiminde sadece ticari olarak mineralin bisülfit (MOS 2 molibdenit bulunur). Hemen hemen tüm cevherler porfir yayılan yataklardan geri kazanılır. Bunlar, ya birincil molibden yatakları ya da molibdenin bir ürün ya da yan ürün olarak geri kazanıldığı karmaşık bakır-molibden yataklarıdır. Yüzde 0.1 ve 0.5 arasında molibden içeren birincil tortular geniştir. Bakır porfirler de çok büyük tortulardır, ancak molibden içeriği yüzde 0.005 ile 0.05 arasında değişir. Molibdenin yaklaşık yüzde 40'ı birincil madenlerden gelirken, diğer yüzde 60'ı bakır yan ürünü (veya bazı durumlarda tungsten) ile gelir.

Kurtarılabilir kaynakların yüzde 64'ü Kuzey Amerika'da bulunurken, ABD bunların üçte ikisini oluşturmaktadır. Yüzde 25'i Güney Amerika'da, bakiye ise esas olarak Rusya, Kazakistan, Çin, İran ve Filipinler'de bulunuyor. Avrupa, Afrika ve Avustralya molibden cevherlerinde çok fakirdir. En büyük molibden üreticileri Çin, ABD, Şili, Peru, Meksika ve Kanada'dır.

Madencilik ve konsantre

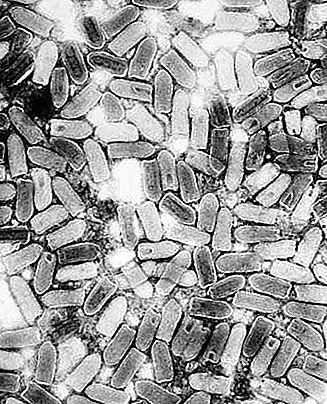

Molibden ve bakır-molibden porfirleri açık ocak veya yeraltı yöntemleriyle çıkarılır. Cevher ezildikten ve öğütüldükten sonra metalik mineraller, çok çeşitli reaktifler kullanılarak yüzdürme işlemleriyle gang minerallerinden (veya birbirlerinden molibden ve bakırdan) ayrılır. Konsantreler yüzde Otoyollarının 85 ile 92 2 ve molibden bakır bir yan ürün olarak elde edilir, eğer bakır (en az yüzde 0.5), az miktarda.

Ekstraksiyon ve arıtma

Teknik molibdik oksit

Otoyollarının 97 yaklaşık yüzde 2 teknik molibdik oksit (85-90 oranında MoO dönüştürülmelidir 3 ticari hedefe ulaşmak için). Bu dönüşüm neredeyse evrensel olarak, içine molibdenit konsantresinin üstten ısıtılmış hava akımına ve alttan üflenen gazlara karşı üstten beslendiği Nichols-Herreshoff tipi çok ocaklı fırınlarda gerçekleştirilir. Her ocakta hava soğutmalı bir şaft tarafından döndürülen dört hava soğutmalı kol bulunur; kollar, malzemeyi kavurucunun dışına veya merkezine tırmıklayan ve malzemenin bir sonraki ocağa düştüğü rabble bıçakları ile donatılmıştır. İlk ocak içinde konsantre Otoyollarının dönüşümünü başlatan, önceden ısıtılmış ve flotasyon reaktifler tutuşturmak olan 2 Moo içine 3. Aşağıdaki ocaklarda devam eden ve yoğunlaşan bu ekzotermik reaksiyon, oksijenin ayarlanması ve gerektiğinde fırını soğutan su spreyleri ile kontrol edilir. Sıcaklık 650 ° C (1,200 ° F) MoO noktaya üzerine çıkmamalıdır 3 inceltmekte ya da katı halde şirketinden buharlaştırır. Kalsinlerin sülfür içeriği yüzde 0.1'in altına düştüğünde işlem tamamlanır.

Kimyasal olarak saf molibdik oksit

Teknik molibdik oksit, alaşım çelikleri ve diğer döküm ürünleri yapmak için doğrudan fırınlara beslenen briketlere yapılır. Ayrıca Ferromolibden (aşağıya bakınız) yapmak için kullanılır, ancak daha fazla arıtılmış, molibden ürünleri arzu edilir ise, örneğin, molibden kimyasal ya da metalik molibden gibi, daha sonra, teknik MoO 3 kimyasal olarak saf Moo rafine edilmesi gerekir 3, süblimleştirme yolu ile. Bu, elektrikli imbiklerde 1.200 ila 1.250 ° C (2.200 ila 2.300 ° F) arasındaki sıcaklıklarda gerçekleştirilir. Fırınlar, refrakter tuğla macunu ve odun kömürü karışımı ile oksidasyondan korunan molibden tel ısıtma elemanları ile sarılmış kuvars tüplerden oluşur. Tüpler yataydan 20 ° eğimlidir ve döndürülür. Süblimleşen buharlar tüplerden hava ile süpürülür ve filtre torbalarına giden başlıklarla toplanır. İki ayrı fraksiyon toplanır. Birincisi, yükün ilk yüzde 2-3'ünün buharlaşmasına karşılık gelir ve uçucu safsızlıkların çoğunu içerir. Son kısım saf Moo 3. Bu, her türlü molibden kimyasal için başlangıç malzemesi olan amonyum molibdat (ADM) ve sodyum molibdat üretimine uygun olması için yüzde 99,95 saf olmalıdır. Bu bileşikler, kimyasal olarak saf Moo reaksiyona sokulması ile elde edilir 3 sulu amonyak veya sodyum hidroksitle yıkandı. Amonyum molibdat, beyaz kristaller, deneyler, yüzde 81 MoO 83 şeklinde 3 ya da 54-55 oranında molibden. Suda çözünür ve molibden kimyasalların ve katalizörlerin yanı sıra metalik molibden tozunun hazırlanmasında kullanılır.

Molibden metal

Saf Moo metalik molibden üretimi 3 veya ADM hidrojen gazı besleme karşı karşı akım olarak dahil edildiği elektrikle ısıtılan borular veya hacim fırınlar, içerisinde gerçekleştirilir. Genellikle MoO olan iki aşama vardır 3 veya ADM önce bir metal tozu için daha sonra bir dioksite azalır ve. İki aşama, aralarında soğutma ile iki farklı fırında gerçekleştirilebilir veya iki bölgeli bir fırın kullanılabilir. (Bazen, kontrolsüz bir reaksiyondan kaçınmak ve sinterlemeyi önlemek için 400 ° C veya 750 ° F gibi düşük bir sıcaklıktan başlayarak üç aşamalı bir işlem kullanılır.) İki aşamalı işlemde, molibden ile iki uzun muflalı fırın tel ısıtma elemanları kullanılabilir. İlk azaltma, 30 dakikalık aralıklarla beslenen 5 ila 7 kilogram (10 ila 15 pound) oksit içeren yumuşak çelik "teknelerde" gerçekleştirilir. Fırının sıcaklığı 600-700 ° C'dir (1,100–1,300 ° F). İlk fırından gelen ürün parçalanır ve aynı oranda nikel teknelerde 1.000-1.100 ° C'de (1.800-2.000 ° F) çalışan ikinci bir fırına beslenir, daha sonra metal tozu taranır. Yüzde 99,95 molibden içeren en saf toz, ADM'nin indirgenmesiyle elde edilir.

Son derece yüksek erime noktası nedeniyle, molibden, geleneksel işlemlerle yüksek kalitede külçelere eritilemez. Bununla birlikte, bir elektrik arkı içinde kolayca eritilebilir. Parke ve Ham tarafından geliştirilen bu tür bir işlemde, molibden tozu sürekli olarak bir elektrik direnciyle kısmen sinterlenen ve sonunda bir elektrik arkı içinde eritilen bir çubuğa preslenir. Erimiş molibden, toza eklenen karbon ile oksijeni giderilir ve su soğutmalı, bakır bir kalıp içine dökülür.